Металлообрабатывающие станки являются краеугольным камнем промышленного производства, плодотворная работа которых всегда востребована. Однако как и любое промышленное оборудование, они подвергаются износу, а иногда и поломкам. В таких случаях, ремонт металлообрабатывающих станков становится приоритетом для предприятий, связанных с металлообработкой. В данной статье мы рассмотрим проблемы, возникающие при эксплуатации металлообрабатывающих станков, а также подходы и решения, применяемые для их ремонта.

Типы металлообрабатывающих станков и частые проблемы

Металлообрабатывающие станки подразделяются на следующие основные типы:

- Токарные станки.

- Фрезерные станки.

- Шлифовальные станки.

- Расточные станки.

- Зубообрабатывающие станки.

- Лазерные, плазменные и прочие станки с ЧПУ (управление числовое программное).

Как и любые механические устройства, металлообрабатывающие станки подвержены различным проблемам, вызываемым долгосрочной эксплуатацией и повышенной рабочей нагрузкой. Наиболее распространенные проблемы включают:

- Износ направляющих гидравлических и механических систем.

- Повреждение электрических компонентов.

- Ухудшение точности из-за изменения геометрии станка.

- Функциональные неисправности систем смазки и охлаждения.

Подходы к ремонту металлообрабатывающих станков

Ремонт металлообрабатывающих станков может быть разделён на следующие категории:

Текущий ремонт: Включает в себя исправление мелких дефектов, замену изношенных деталей и наладку станка. Текущий ремонт проводится периодически в соответствии с рекомендациями производителя.

Капитальный ремонт: Этот вид ремонта предполагает замену значительного количества деталей и восстановление основных компонентов станка, что позволяет вернуть его к исходным характеристикам. Капитальный ремонт обычно проводится после определённого срока эксплуатации.

Модернизация: Включает апгрейд основных компонентов и функций станка, обновление электронного и механического оборудования и интеграция современных технологий, таких как компьютерное управление и системы привода.

Металлообрабатывающие станки претерпевают множество разновидностей проблем, для каждой из которых требуется специализированный подход и компетенция специалистов.

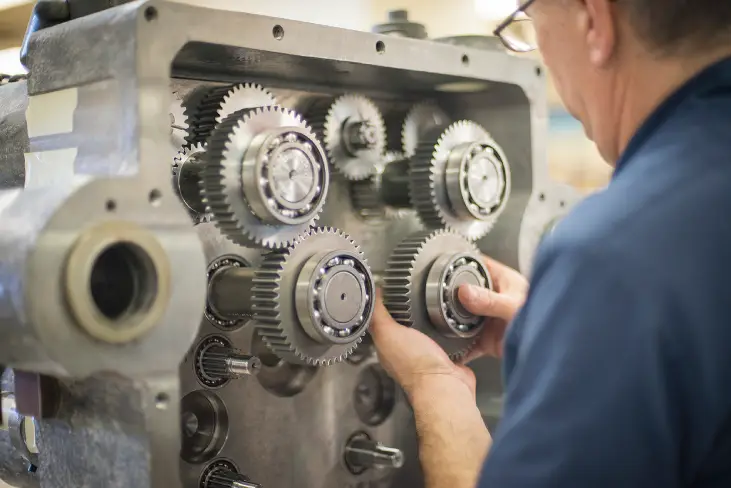

Ремонт механических компонентов

Механические компоненты включают в себя органы передачи движения, направляющие, станины и другие элементы, отвечающие за структурную устойчивость станка и точность обработки деталей. Ремонт этих компонентов может включать замену изношенных частей, наладку и корректировку смещений, а также регулировку и восстановление направляющих поверхностей.

Ремонт электрических компонентов

Электрические компоненты служат для управления работой станка и включают электродвигатели, системы управления, силовые и сигнальные кабели, датчики и другой электрооборудование. Ремонт металлообрабатывающих станков часто требует замены или исправления поврежденных электрических частей, а также обновления систем управления и автоматизации.

Ремонт гидравлических и пневматических систем

Гидравлические и пневматические системы направляют движение рабочих органов станка и управляют различными операциями, такими как подача инструмента и закрепление обрабатываемых деталей. Ремонт и обслуживание таких систем включает в себя замену уплотнений, регулирование клапанов и насосов, а также очистку и замену гидравлических и пневматических сред.

Проведение ремонтных работ

Аккуратное и своевременное проведение ремонтных работ является фундаментальным фактором успешного функционирования металлообрабатывающих станков. Выбор правильных методов и технологий ремонта, а также учёт специфичных требований каждого типа станка гарантирует долгосрочную и надежную работу оборудования на предприятии и повышает его экономическую эффективность.

Поддержание смазки и охлаждения для металлообрабатывающих станков

Неправильное обслуживание и нерегулярная замена смазочных материалов и охлаждающих жидкостей могут вызывать проблемы с нагревом и износом компонентов станка, а также снижение качества обработки деталей. Чтобы поддерживать правильную работу систем смазки и охлаждения, следует проводить следующие мероприятия:

- Следить за состоянием смазочных жидкостей и их уровнем.

- Регулярно менять смазку в соответствии с рекомендациями производителя.

- Проверять, очищать и заменять фильтры системы охлаждения.

- Устранять утечки масла и антифриза, а также заменять уплотнительные элементы при необходимости.

- Обслуживать насосы смазки и охлаждения, контролировать давление и объём подачи жидкости.

Планирование и применение систем предупреждения и предотвращения отказов

Планирование обслуживания и внедрение системы предупреждения отказов позволяют своевременно обнаруживать и устранять возникающие проблемы, обеспечивая непрерывную и качественную работу металлообрабатывающих станков. Ключевые аспекты этого подхода включают:

- Внедрение условного обслуживания на основе мониторинга основных параметров работы станка.

- Использование технической диагностики для разработки ремонтной и сервисной документации.

- Определение требований к запасным частям и инструментам.

- Обучение персонала методам технической диагностики и основам ремонта.

- Организация сервисных договоров с специализированными компаниями по техническому обслуживанию станков.

Экономические и экологические преимущества правильного ремонта и обслуживания

Качественный ремонт и обслуживание металлообрабатывающих станков не только увеличивают производительность и качество процесса обработки, но и приводят к:

- Снижению затрат на энергию из-за более высокого КПД оборудования.

- Уменьшению отходов и вредных выбросов благодаря более точной наладке машины.

- Повышению срока службы оборудования благодаря устранению неправильного использования и износа.

- Снижению необходимости в инвестициях для приобретения новых станков, что снижает экономические издержки.

В целом, грамотное планирование ремонта и обслуживания металлообрабатывающего оборудования позволяет повысить его ресурсосберегающие свойства и оказывает положительное влияние на экономическую и экологическую эффективность предприятия.