В процессе индустриального развития и совершенствования технологий необходимым аспектом является разработка и изготовление различных типов промышленного оборудования. Важнейшую роль в этом контексте играют конвейерные линии. Они значительно повышают эффективность производства, оптимизируют перемещение материалов и продукции, и, что немаловажно, экономят затраты на рабочую силу.

Типы конвейеров

В зависимости от специфики производства и требований к транспортировке материалов существует множество различных типов конвейеров:

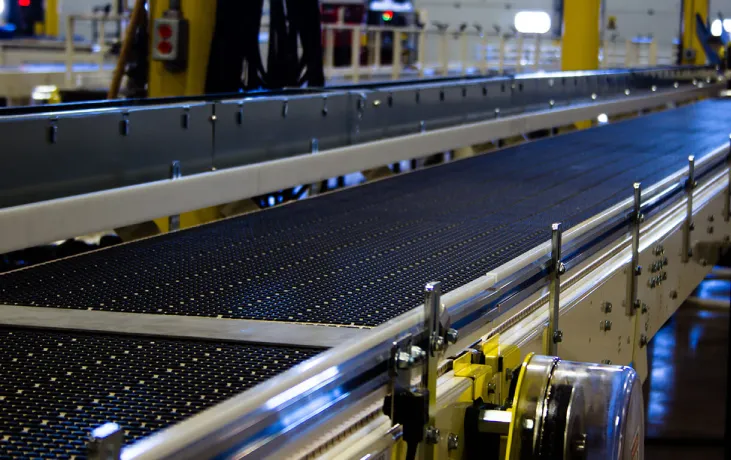

- Ленточные конвейеры - одни из самых распространенных и универсальных типов. Основой конструкции является лента, которая перемещает груз с одного места на другое. Подходят для транспортировки как сыпучих материалов, так и кусковых, плетённых изделий.

- Скребковые конвейеры - используются при перемещении материалов с высокой степенью истираемости и липкости. В основе работы лежит последовательное перемещение скребков, которые "гребут" продукт по направлению к месту выгрузки.

- Винтовые конвейеры (шнековые транспортёры) - предназначены для перемещения сыпучих материалов и вязких продуктов. Основной рабочий орган - шнек, вращающийся внутри закрытой или полузакрытой трубы.

- Ковшовые конвейеры - предназначены для вертикального или наклонного перемещения материалов. Груз помещается в ковши, которые в ходе движения конвейера поднимаются вверх или перемещаются вниз, обеспечивая транспортировку. Особенно эффективны для перевозки сыпучих и гранулированных материалов.

- Роликовые конвейеры - используются для перемещения товаров по горизонтальной или наклонной плоскости. Рабочий орган представлен серией роликов, закрепленных на профильных направляющих. Особенно подходят для транспортировки готовой продукции и упакованных товаров.

Рекомендуем посетить раздел объявлений: Комплектующие для системы отопления в России, купить. Здесь вы найдетё всё необходимое для эффективного и надёжного отопления вашего дома.

Цепные конвейеры - работают на основе цепи, двигающейся вдоль направляющей и перемещающей продукты с помощью специальных зажимов или платформ. Отлично подходят для передачи тяжёлого и крупногабаритного оборудования.

Магнитные конвейеры - обеспечивают перемещение ферромагнитных материалов и деталей с помощью магнитных полей и пластин. Очень востребованы в металлообработке и автомобильной промышленности.

Разработка и изготовление конвейерных линий

Процесс разработки и изготовления конвейерных систем включает в себя ряд этапов:

- Проведение анализа производственных потребностей и выявление требований к конвейеру.

- Разработка технического задания, в котором учитываются особенности процесса, характеристики перемещаемых материалов и рабочих условий.

- Выбор оптимального типа конвейера и его разнообразных компонентов.

- Разработка конструкции конвейера, включая расчёт основных параметров и выбор материалов.

- Изготовление оборудования согласно разработанным чертежам и проектам.

- Монтаж и наладка установленного оборудования, проверка его работоспособности и соответствия техническим требованиям.

- Обучение персонала и сервисное обслуживание конвейерных линий.

Промышленные производители стремятся к постоянному совершенствованию конвейерных систем, внедряют автоматизацию и разрабатывают новые технологии для ещё более эффективной работы. Это является ключом к оптимизации и ускорению производственных процессов, которые становятся все более сложными и технологичными.

Перспективное развитие конвейерной техники

Продолжение разработки и совершенствования конвейерных систем позволяет промышленности осваивать новые направления и наращивать производительность с минимальными затратами на труд и ресурсы. Следующие области являются перспективными направлениями для развития конвейерной техники и оборудования:

- Интеграция и автоматизация: Внедрение автоматических систем управления, сенсоров и передовых роботизированных технологий может значительно упростить и оптимизировать рабочие процессы, повысить скорость и точность обработки, а также обеспечить эффективное взаимодействие различных типов оборудования на производстве.

- Использование ИИ и машинного обучения: Применение алгоритмов искусственного интеллекта и машинного обучения позволяет учесть изменения в производственных условиях и автоматически адаптировать параметры конвейерных систем для достижения максимальной эффективности.

- Энергоэффективность и экологичность: Многие производители уделяют особое внимание снижению энергопотребления, разработке систем с регенерацией энергии и использованию экологически безопасных материалов. Это позволяет сократить затраты, улучшить экологическую обстановку и повысить социальную ответственность предприятий.

- Кастомизация и масштабируемость: Разработка индивидуальных модульных решений, которые можно легко интегрировать и адаптировать под конкретные производственные потребности, делает возможным создание гибких и эффективных систем массового и мелкосерийного производства.

- Долговечность и ресурсосбережение: Современный подход к разработке конвейера основывается на использовании прочных и износостойких материалов, которые обеспечивают длительный срок службы и уменьшение потребности в замене деталей, не требуя значительных ресурсных затрат на обслуживание конвейерных систем.

Прогрессивное развитие и совершенствование технологий, таких как конвейерные ленты, палетные транспортёры, роликовые и магнитные конвейеры, являются ориентиром для промышленности и научного сообщества. Осваивание новых подходов и технологий, долгосрочные инновации и определение приоритетных трендов развития направляет индустрию в сторону оптимальных и гармоничных решений, открывая новые возможности для повышения конкурентоспособности и разветвления выпускаемой продукции.